超声波焊接背后的科学

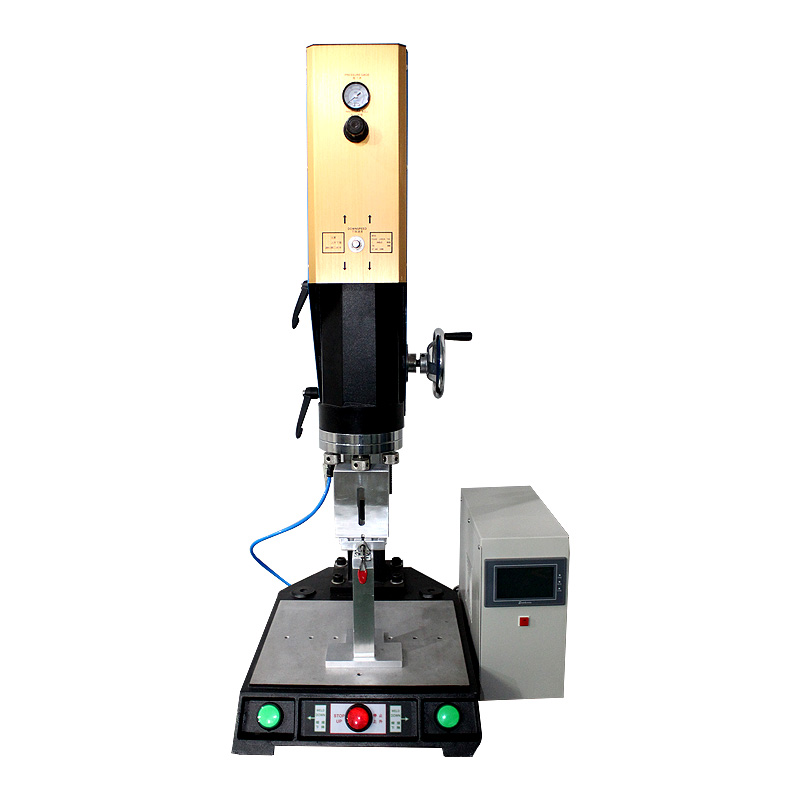

超声波焊接是一种利用高频超声波振动在两种材料之间产生热量和摩擦,使它们熔化并融合在一起的技术。该过程非常快,无需额外的粘合剂或耗材即可产生无缝粘接。超音波熔接机的关键部件包括换能器、助推器和焊接喇叭。

换能器将电能转换为机械振动,而增压器则放大这些振动并将其传递到焊接变幅杆。然后,焊喇器将振动施加到被连接的材料上,在界面处产生局部热量并促进焊接过程。

[敏感词]度和一致性

超音波熔接机的突出特点之一是它们能够在连接过程中提供很好的精度和一致性。超声波振动的受控应用确保能量集中在特定点,从而实现[敏感词]均匀的焊接。这种精度水平在电子和医疗设备制造等行业尤为重要,因为这些行业需要严格公差。

超声波焊接的非接触性也消除了污染风险,使其成为需要很高清洁度和无菌性的应用的理想选择。此外,该过程具有高度可重复性,可确保在大型生产运行中获得一致的结果。

跨行业的多功能性

超音波熔接机在各行各业都有应用,展示了它们的多功能性。在汽车领域,这些机器用于连接内饰板、保险杠和通风管道等部件。在电子工业中,超声波焊接用于组装传感器、连接器和外壳等组件。医疗领域在导管、过滤器和手术器械等设备的组装中受益于这项技术。

超声波焊接的适应性延伸到多种材料,包括塑料、金属和合成纤维。这种多功能性使其成为制造商在生产过程中处理各种材料的[敏感词]解决方案。

提高效率,节约成本

超音波熔接机为提高制造操作效率做出了重大贡献。快速的循环时间和很低的设置要求使其成为大批量生产的经济高效的选择。与粘合剂粘接或热焊接等传统方法不同,超声波焊接不需要额外的耗材,从而降低了材料成本和浪费。

超声波焊接的能源效率进一步增强了其吸引力,因为它很大程度地减少了与其他连接方法相关的环境影响。采用超声波焊接技术的制造商不仅受益于生产效率的提高,还受益于运营成本的降低和生态足迹的减少。

创新驱动未来

随着技术的不断进步,超音波熔接机的创新也在不断进步。较新的型号具有高级控制系统、实时监控和自动化功能等功能。机器人集成进一步提高了焊接过程的速度和精度,为更加精简和复杂的制造工作流程铺平了道路。

综合所述,超音波熔接机有望在第四次工业革命中发挥关键作用,智能制造和互联工艺将定义格局。它们提供精度、效率和多功能性的能力使它们成为不断发展的制造业世界中不可或缺的工具,推动进步并为优越的连接技术设定新标准。