超声波治具作为现代工业制造中不可或缺的重要工具,以其高效、精准和环保的特点,在众多领域发挥着不可替代的作用。本文将深入探讨超声波治具的原理、应用、优势以及发展趋势,为读者提供全面的了解和参考。

超声波治具的工作原理基于超声波的物理特性,超声波是一种频率高于20kHz的声波,具有波长短、能量集中、穿透力强的特点。当超声波作用于物体时,会引起物体内部微观粒子的振动和摩擦,从而产生热量和机械效应。超声波治具正是利用这一原理,通过高频振动将电能转化为机械能,实现对材料的切割、焊接、打孔等加工过程。

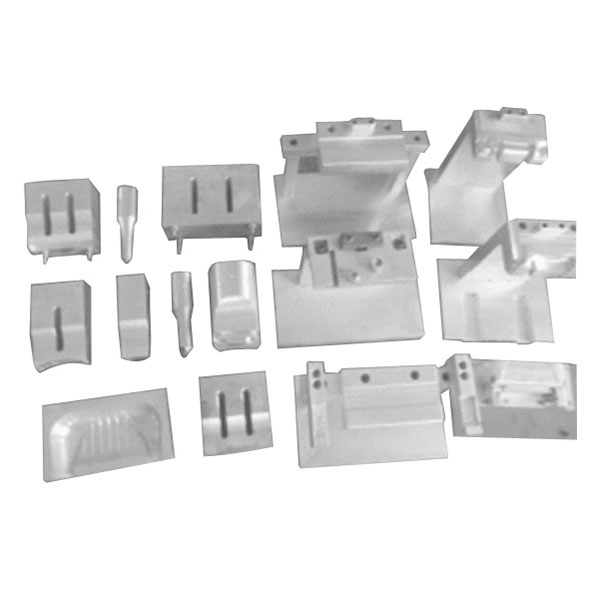

超声波治具在工业生产中的应用极为广泛,在塑料加工领域,超声波治具能够轻松实现塑料件的熔接、切割和打孔,不仅提高了生产效率,还降低了能耗和成本。此外,超声波治具在纺织品、医疗器械、食品包装等领域也发挥着重要作用。例如,在医疗器械制造中,超声波治具可以实现精细的切割和加工,确保产品的精度和质量。在纺织品领域,超声波治具则用于实现无缝拼接和切割,提高了产品的美观度和耐用性。

超声波治具的优势主要体现在以下几个方面:

1、高效性:超声波治具通过高频振动实现加工过程,大大提高了生产效率。与传统的机械切割和焊接方式相比,超声波治具能够更快地完成任务,减少了生产周期和人力成本。

2、精准度:超声波治具具有很高的加工精度,能够实现微小尺寸的切割和焊接。这一特点使得超声波治具在精密制造领域具有独特的优势。

3、环保性:超声波治具在加工过程中不产生有害物质,对环境没有污染。同时,超声波治具的能耗相对较低,符合现代工业绿色、环保的发展趋势。

4、适用性广:超声波治具适用于多种材料的加工,包括塑料、橡胶、金属、纺织品等。这一特点使得超声波治具在多个领域都能得到广泛应用。

超声波治具的设计也是一门复杂的学问,在设计过程中,需要考虑多个因素,包括模具的结构、材料的选择、振动频率的设定等。模具的结构设计应合理,以确保超声波能量能够有效地传递到加工区域,同时避免能量的浪费和模具的过早损坏。材料的选择同样至关重要,需要选择能够承受高频振动和高温的材料,以保证模具的耐用性和稳定性。振动频率的设定则需要根据具体的加工需求和材料特性进行调整,以达到好的加工效果。

随着科技的不断发展,超声波治具的设计也在不断创新和优化。例如,通过引入先进的计算机模拟技术,可以对模具的结构和振动特性进行[敏感词]的分析和预测,从而提高设计的准确性和效率。此外,新材料的应用也为超声波治具的发展带来了新的机遇,如纳米材料和复合材料等,这些材料具有更优异的力学性能和热稳定性,可以进一步提升超声波治具的性能和应用范围。

展望未来,超声波治具将在更多领域展现其独特的优势,成为推动工业制造向更高效、更环保、更智能化方向发展的重要力量。我们有理由相信,在科技人员的共同努力下,超声波治具的设计和应用将会取得更加辉煌的成就。